Секрети застосування кромок ПВХ на етапі облицювання. Крамкооблицювальний верстат та правильний догляд за ним Як працює крайковий верстат

За допомогою облицювального обладнання матеріал можна наклеювати на кромки заготовок, використовуючи спеціальний клей. Без цього агрегату не зможе працювати жодне деревообробне підприємство. Виробники з усього світу можуть запропонувати різноманітний асортимент цих верстатів. Конструкція цього пристрою зовсім не складна, тому ви зможете виготовити портативний кромкооблицювальний верстат самостійно.

Призначення кромкооблицювального верстата

Перший кромкооблицювальний верстат був винайдений дуже давно, якщо говорити точно - через п'ять років виповнюється півстоліття з моменту, як з'явився прохідний верстат для облицювання кромки з використанням клею-розплаву. В даний час це обладнання виступає основою виробництва на меблевих комбінатах. Існує безліч компаній-виробників цих верстатів з Німеччини, Італії, Австрії, Чехії, Іспанії, Японії, Туреччини та Китаю.

Облицювання кромки є процес приклеювання облицювального матеріалу на неї, щоб забезпечити гарний зовнішній вигляд виробу. Цей метод набув широкого поширення при виробництві меблів, де вузькі грані плит або щитових деталей підлягають гарному оздобленню. Сьогодні існує величезний вибір візерунків та відтінків, що змушує конструкторів розробляти нові кромкооблицювальні верстати.

Як матеріал можна використовувати папір, шпон, меламін, АВС, ПВХ, товщина якого становить 0,4 - 3 міліметри, а ширина 2 - 6 сантиметрів. Основою технології є система «заготівля - клейова суміш - матеріал, що наклеюється». Завдяки спеціальному стиску та перетворенню облицювання надійно кріпиться на кромці.

Багато кромкооблицювальні верстати орієнтуються на використання термоклею, який плавиться при нагріванні, а при охолодженні швидко твердне. Така технологія вимагає строгого регулювання режиму температури і притискання компонентів, що склеюються за допомогою встановленого зусилля. Якщо про це не замислюватись, система може втратити стійкість, а облицювання – відвалитися.

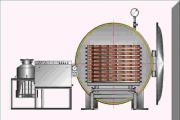

Конструкція кромкооблицювального верстата

На станині розташовують стіл із текстоліту чи схожого матеріалу, який дозволяє пошкодити заготівлю. На столі монтується базовий модуль, за яким може розміщуватись фрезерний модуль для усунення звисів. Плюсом такого обладнання можна назвати його мобільність, оскільки розміри дозволяють переміщувати верстат до місця розташування деталі. Також є змінні напрямні, як на фото кромкооблицювальних верстатів на нашому сайті, щоб працювати з твердим смуговим облицюванням.

Система подачі включає рулон, гільйотину і ролики. Спочатку в магазин встановлюється матеріал для облицювання, з якого роликами простягається стрічка в область склеювання. Щоб налаштувати швидкість подачі стрічки, привод роликів повинен мати регульовану частоту обертання. Гільйотина обрізає стрічку таким чином, щоб її довжини вистачало для покриття всієї кромки та 25 міліметрів для припуску. Привід гільйотини може бути механічним або пневматичним. За допомогою датчика положення заготівлі визначається момент спрацьовування гільйотини.

Верстат нерідко забезпечується системою для розігріву та нанесення клею. Це робиться у двох різних варіантах - щоб матеріал кромки поставлявся з шаром клею і без нього. При першому варіанті клей вже міститься на стрічці, але він нагрівається гарячим повітрям за допомогою промислового фена. У другому випадку клей розігрівається у спеціальній ванночці та наноситься на поверхню стрічки за допомогою приводного ролика. Варто відзначити, що деякі моделі мають два ролики, з яких другий призначений для нанесення клею на кромку заготовки.

Наступний елемент - це клейова ванна, де клей для кромкооблицювального верстата нагрівається до температури 150-200 градусів за Цельсієм, не пригорає, має однорідну консистенцію і добре циркулює. Переважно використовуються ванни тефлонового покриття і датчики температури. Деякі моделі мають спеціальний картридж для нанесення клею на поверхню.

Система притиску має вигляд опорного ролика. Коли стрічка стикається з облицювальним матеріалом, з'являється певне зусилля стиснення цих компонентів. Якщо кромкооблицювальний верстат має механізовану подачу, стрічка притискається до кромки деталі одним або декількома роликами, які розташовані послідовно. В обладнаннях з ручною подачею деталі цю функцію може виконувати людина, яка подає деталь і одночасно притискає до стрічки, що її виходить.

Як опора використовується один або два-три ролики. Але цей метод вимагає добрих навичок. Крім рівномірного режиму, постійно регулюється швидкість подачі заготовки та стрічки, щоб уникнути розриву або збирання стрічки. Більш складне обладнання дозволяє керувати верстатом автоматично за допомогою електроніки.

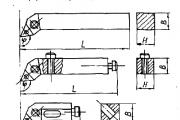

Для наклеювання використовується стрічка, ширина якої більша за висоту деталі на 2-5 міліметрів. Це робиться для гарантованого закриття краю. Як правило, після наклеювання залишаються так звані звиси, які виступають із двох сторін. Щоб їх видалити, використовується фрезерний модуль, який зрізає все облицювання, що виходить за межі деталі.

Зазвичай інструмент наділений високошвидкісним приводом з 10-12 тисяч оборотів за хвилину, щоб залишити поверхню неушкодженою. У модулі також передбачено обмежувальні ролики для грамотної установки заготовки. Модуль має два фрези з індивідуальними приводами, його налаштовують на потрібну висоту деталі. Щоб тонко налаштувати модуль та зафіксувати його, задіюється механізм переміщення зі спеціальною передачею «гвинт-гайка».

Після обрізання гільйотиною стрічка з припуском приклеюється до краю. Щоб його видалити, необхідно використовувати модуль торцювання, конструкція якого може бути дуже різною. Найпростіший варіант є круглою пилкою, яка наділена вертикальним переміщенням і обладнана приводом з невеликою потужністю.

За спеціальною командою ця пилка виходить у робочу область кромкового верстата та відпилює зайву частину облицювання. Цей принцип може працювати виключно на верстатах із ручною подачею деталі. Якщо подача механізована, торцевий модуль складніший. Пила з приводом встановлюється згідно з інструкцією кромкооблицювального верстата на каретці, яка має два короткі ходи: перший на подачу пили для усунення припуску стрічки, а другий для рівної швидкості подачі заготовки та пили.

Кромкооблицювальний верстат може доповнюватися безліччю функціональних деталей, які впливають на його продуктивність, автоматизують деякі процеси, а також готують і доводять край до досконалого стану. Модулі можуть заточуватись під певний розмір, вид облицювального матеріалу або тип заготовки. Надійна конструкція забезпечує якісне обклеювання прямих та радіусних меблевих заготовок.

Принцип роботи кромкооблицювального верстата

Кромочні пристрої з ручною подачею використовуються не тільки в домашніх умовах або ремісничих майстернях. Навіть великі меблеві компанії мають цей пристрій для швидкого ремонту та облицьовування ексклюзивних або криволінійних заготовок, невеликих партій деталей.

Завдяки наявності процесорів, контролерів та систем контролю, пристрої з ручною подачею деталі є дуже зручними та нескладними у підготовці та управлінні. Головні процеси під час роботи - це швидкість подачі, автоматичний контроль температури, а також довжина матеріалу, що наклеюється.

Кромкооблицювальний апарат з ручною подачею деталі працює з матеріалом до 3 міліметрів, споживає приблизно 2 кВт електроенергії, займає територію до 2-3 квадратних метрів, обслуговується однією людиною і підтримує швидкість подачі деталі 3-6 метрів за хвилину. Щоб всі верстати могли функціонувати, підключається система подачі під тиском 0,6 мПа стисненого повітря.

Зазвичай кромкооблицювальний верстат спочатку тестується, при цьому контролюється надійність клейового шва та ступінь адгезії клею. Для проведення тесту можна використовувати прозору ПВХ-плівку, яка дозволяє спостерігати за розподілом клею після стиснення та полімеризації. Коли змінюється робоча зміна, рекомендується також проводити тести для попередження виникнення прихованого порушення.

Весь ріжучий інструмент добре заточується. Це відноситься до ножів гільйотини та фрез. Не забувайте регулярно очищати клейову ванну. Кромкооблицювальний верстат може бути наділений огорожею і мати маркування поверхонь, що нагріваються. Станина верстата повинна мати заземлення. Пристрій необхідно підключати до системи аспірації, так як клей, що нагрівається, може виділяти токсичні речовини, які становлять загрозу для здоров'я.

Подібний пристрій не потребує будь-якої установки. Необхідно відрегулювати температуру нагрівання клею та стрічки, правильно встановити частоту обертання роликів, що наносять клей, а також швидкість подачі. Дуже важливо, щоб при нанесенні на край або стрічку кількість клею оптимально відповідала всім умовам. Якщо його не вистачатиме, може загубитися міцність зв'язку між матеріалом та заготівлею. Надлишок клею призведе до видавлювання зайвої кількості на поверхню та появі бруду.

Як виглядає робочий цикл? Вздовж кромкооблицювального верстата переміщується заготовка. Каретка з пилкою починає рухатись зі швидкістю подачі в аналогічному напрямку. На короткий час пилка стає нерухомою та відрізає зайву частину стрічки. Щоб під час роботи верстат не пошкодив деталь існує обмежувальний ролик. Для прибирання відходів пиляння до торцювального модуля підводиться гілка аспіраційної системи.

Класифікація кромкооблицювальних верстатів

Кромочні верстати поділяються на такі типи: верстати для криволінійної кромки та для прямолінійної кромки. У конструкції апаратів для облицювання прямолінійної кромки, як правило, використовують автоматичну подачу матеріалу, в кромкооблицювальних верстатах для криволінійної кромки - ручну подачу матеріалу. Ручні кромкооблицювальні верстати не призначаються для великих фабрик. Існують комбіновані верстати, які можуть працювати в різних режимах і передбачають як ручне, так і автоматичне подання заготовки.

Кромкооблицювальні верстати бувають одно-і двосторонніми. Перші мають високу вартість і окупаються виключно за умов великих і середніх виробництв. Ці апарати можуть облицьовувати тільки прямокутні кромки, зате має багато функцій, які відсутні у позиційних верстатів.

Це переважно операції, пов'язані з усуненням дефектів та наданням виробам закінченого вигляду. Двосторонні кромкооблицювальні верстати ідентичні за своїм функціоналом попереднього типу, проте здатні облицьовувати кромку одночасно з двох сторін завдяки більш складній механіці.

Нещодавно з'явилися переносні верстати, які мають спеціальну ванну для підігріву клею до прийнятної температури. Вона наділена декількома рукоятками та роликом для прикочування облицювання до краю. При такому використанні облицювання встановлюється на спеціальну опору. Переносні пристрої можуть використовуватися для приклеювання пластику з невеликою товщиною на деталі прямокутної форми. Також вони можуть закріплюватися на столі або працювати як стаціонарні пристрої.

Виготовлення кромкооблицювального верстата

Через високу ціну кромкооблицювального верстата багато хто віддає перевагу саморобним кромковим пристроям, але в них кульгає техніка безпеки, тому слід поводитися дуже обережно. Перш ніж розмірковувати над створенням верстата, необхідно звернути увагу на товщину матеріалу, з якої працюватиме обладнання, замислитися з яким матеріалом він працюватиме, і які пристрої повинні бути в обов'язковому порядку. Для початку необхідно підготувати основу, яка включає систему подачі облицювального матеріалу, притиску, нагріву і нанесення клею.

У стандартну комплектацію облицювального верстата входить:

- вузол автоматичного обрізання кромки;

- регулятор обертання із індикатором швидкості подачі;

- терморегулятор з підтримкою функції очікування та захисту від передчасної роботи;

- вузол подачі кромки в область приклеювання;

- вимикач для роботи з прямолінійними деталями;

- кронштейн для фена;

- текстолітові зносостійкі напрямні.

Кромкооблицювальні верстати застосовуються практично на всіх деревообробних підприємствах, однак їх пристрій та елементи конструкції можуть значно відрізнятися. Це залежить переважно від обсягів роботи, що виконується за допомогою цього агрегату. Тому прийнято використовувати в невеликих майстернях мобільні пристосування, які призначаються для нанесення матеріалу кромки з клейовим складом, що вже нанесений на нього.

У більшості невеликих підприємств і домашніх господарствах воліють використовувати кромкооблицювальні верстати для наклеювання кромки, до складу яких входить тільки пристосування для розмотування і закріплення кромочного матеріалу, фен, що нагріває, і ролик розжарювання. Цей апарат виконують у вигляді настільного верстата з наявністю пристрою для просування заготовки по ньому. Ви кріпите на заготівлі верстат, а якщо бути точніше - на її кромці, після чого поступово просуваєте саморобний кромкооблицювальний верстат у міру виконання роботи.

Для більш просунутих і складних моделей кромкооблицювальних верстатів передбачають бачок, що призначений для підігріву клею та нанесення на край цього складу. Бачок оснащений рукоятками та роликом, який прикочує матеріал до краю, який у цьому верстаті розташовується на спеціальній відокремленій опорі. Дані пристрої призначені для приклеювання пластику збільшеної товщини на прямокутні заготовки.

Звіси кромочного матеріалу, які утворюються при облицювання саморобними кромкооблицювальними верстатами, прийнято видаляти вручну за допомогою спеціальних пристроїв. До них відносять різні поздовжньо-гільйотинні пристрої, які зрізають звис і утворюють на ребрах вироби фаски. Всі елементи конструкції скріплюють із зручними ручками для керування.

Після цього можна з упевненістю стверджувати, що кромкооблицювальний верстат своїми руками готовий. Варто пам'ятати, що при роботі на подібному апараті необхідно використовувати облицювальний матеріал у рулонах, на які вже нанесений клейовий склад, інакше ви просто не зможете прикріпити нічого. Так як для виготовлення кромкооблицювального верстата своїми руками вам потрібні деякі деталі, не розраховуйте, що виробництво апарата обійдеться вам зовсім безкоштовно.

Догляд за кромкооблицювальним верстатом

Кромкооблицювальний верстат, як і будь-яке інше обладнання, потребує найсуворішого виконання техніки безпеки та дбайливого догляду, нехтування яким гарантовано знизить термін дії повітряних редукторів, манжет циліндрів та пневмоклапанів. Правила догляду зводяться до наступного:

- Завжди слідкуйте за кабелями та захисними пристроями при пошкодженні, які оберігають вас та ваш верстат. Справа в тому, що пошкоджений кабель може порушити роботу електровузлів, а це вимагатиме термінового ремонту.

- Намагайтеся виключати перекіс напруги живлення по фазах. При використанні верстата існує ризик перепадів напруги, тому для усунення цієї проблеми необхідно встановити стабілізатори та фільтри.

- Не допускайте потрапляння пилу, води або олії. Багато хто воліє прибирати своїми руками кромкооблицювальний верстат стисненим повітрям, але ми рекомендуємо не робити цього, оскільки під високим тиском в захищені місця можуть проникнути сторонні тіла. Натомість краще використовуйте щітки.

- Після роботи робіть прибирання робочого місця та верстата. Необхідно регулярно змащувати вузли та деталі. Намагайтеся застосовувати якісне мастило, перевірене у дії.

- Не опускайте притискну балку зверху із сильним тиском. Робіть це акуратно, щоб заготовка встановилася на робочому столі. Якщо ви недбало поставитеся до цього правила, верхні притискні ролики і м'які фіксатори швидко зносяться, двигун перевантажиться, а транспортний ланцюг розтягнеться.

- Контролюйте стан усіх пневмоциліндрів та редукторів, оскільки вони можуть порушити вузли, які відповідають за обробку деталей.

- Точно виставляйте температуру нагрівання та грамотно вибирайте клейовий склад. При використанні неякісного клею клейова станція забрудниться, що призведе до заміни витратних матеріалів.

- У разі заміни запчастин завжди віддавайте перевагу оригіналам.

- Перш ніж братися за роботу, уважно вивчіть технологію роботи кромкооблицювального верстата, щоб правильно керувати пристроєм.

- Якщо ви помітили в роботі верстата порушення, але не можете розібратися, краще проконсультуйтеся у професіоналів.

- Не нехтуйте часом на догляд за кромкооблицювальним верстатом.

Таким чином, технологія облицювання кромки з кожним роком виходить на більш професійний рівень у зв'язку з появою поліпшених облицювальних матеріалів і вдосконаленням виробничого процесу. Сьогодні складно уявити будь-яке виробництво меблів без хорошого кромкооблицювального верстата, який є дуже простим за своєю конструкцією, проте досить дорогим обладнанням. Саме з цих причин багато людей беруться за їхнє виготовлення самостійно.

Будь-який мебляр, рано чи пізно стикається з тим, що на готовому виробі «відвалюється кромка». Таке відбувається переважно при недотриманні низки чинників. Якість приклеювання кромки залежить від: правильного вибору клею-розплаву, правильного налаштування верстата, дотримання умов нанесення, якісного матеріалу кромки. При виборі клею необхідно враховувати швидкість подачі заготовки на верстаті та щільність клею-розплаву (ступінь наповненості клею). За швидкістю подачі заготовки, верстати можна умовно розділити на низькошвидкісні з ручною подачею заготовки (до 8м/хв) та високошвидкісні верстати (від 8 м/хв і вище). Тут діє принцип: що вища швидкість подачі - то вище робоча температура клею-розплаву і навпаки. Це пов'язано з тим, що клей повинен залишатися рідким у період з його нанесення на край до моменту притискання кромки до заготівлі. На низькошвидкісних верстатах цей період більше, ніж на високошвидкісних, значить і час при якому клей залишається рідким має бути більшим. Час, при якому клей-розплав залишається рідким і готовим до приклеювання, називається відкритим часом. Для роботи на низькошвидкісних верстатах відкритий час має бути довгим. Збільшення відкритого часу досягається за рахунок зниження температури розплаву клею-розплаву. Отже: для роботи на низькошвидкісних верстатах з ручною подачею заготовки рекомендується працювати з низькотемпературними клеями, робоча температура яких 120-160 С. Для роботи на високошвидкісних (прохідних) верстатах - високотемпературні клеї 180-210 С. Існує група клеїв з робочою температурою 180, такі клею підходять для верстатів зі швидкістю від 8 до 14-18 м/хв. При виборі клею багато хто, намагаючись зменшити собівартість виробу, орієнтуються на низьку ціну за кілограм клею. Зниження вартості клею-розплаву досягається за рахунок додавання наповнювачів до складу клею. Зі збільшенням частки наповнювачів збільшується щільність клею (г/см3), вона вирішальний впливом геть витрата клею. Насправді підраховано, що витрата чистого клею (щільність 1,00-1,03 г/см3) становить ~150г/м2. Одним кілограмом такого клею можна приклеїти 250 погонних метрів кромки завтовшки 25мм. А витрата наповненого клею (1,35 г/см3) – ~250 г/м2. Одним кілограмом наповненого клею можна приклеїти 160 погонних метрів кромки завтовшки 25мм. Отже, при використанні однакової кількості клею-розплаву чистим (ненаповненим) клеєм можна приклеїти кромки на 65% більше. Відповідно собівартість приклеєного погонного метра у виробі знижується. Чистий клей має ряд переваг: покращена змочуваність, як наслідок підвищена адгезія, прозорий, тонкий, непомітний клейовий шов. Приклеювання кромкового матеріалу різного кольору та декору – без заміни клею-розплаву. Знижена витрата - внаслідок низької щільності, оптимальна за витратами. На жаль, виробникам меблів дуже часто доводиться працювати з дерев'яними плитами поганої якості: дуже пухкими та пористими. У таких випадках можна зіткнутися з проблемою перевитрати чистого клею (для заповнення великої кількості пор). Саме в таких випадках доцільно використовувати наповнені клеї, де дешеві наповнювачі заповнюють пори. Німецька компанія JOWAT, заснована ще в 1919р постачає на російський ринок такі клею-розплави: низькотемпературні для верстатів з ручної подачі заготівлі та обробки криволінійних поверхонь Йоватерм 282.20 (наповнений клей (1,35 г/см3) з робочою температурою 120- Йоватерм 282.40 (чистий клей (1,03 г/см3), Т 120-160С) Йоватерм 282.30 (1,31г/см3, Т 160-180С) та Йоватерм 282.70 (1,45 г\см3, Т 17 середньошвидкісних автоматичних верстатів для роботи на автоматичному високошвидкісному обладнанні - ненаповнений Йоватерм 280.30 (1,03 г/см3, Т180-200С), малонаповнений Йоватерм 280.50 (1,10г/см3, Т 180-200 С), 4,5 /см3,Т 190-210 С), Йоватерм 288.90 (1,50 г/см3, Т 190-210 С) для софтформінгу Йоватерм 288.70 (1,45 г/см3, Т 180-200С) для верстатів Holz-Her клей розплав у патронах Йоватерм 286.60 (1,3 г/см3,Т 180-200С) та Йоватерм чистий 286.30 (1,03 г/см3, Т 180-200С) велика різноманітність кольорів клею-розплаву - бежевий, коричневий, чорний. У 2010 році компанія Follmann запустила власне виробництво клеїв-розплавів. Наповнений низькотемпературний клей Folcomelt 1542 (1,3 г/см3, Т-140-160 С) для роботи на верстатах із низькою швидкістю подачі. Folcomelt 1750 (1,48г/см3, Т-180-200 С) для середньошвидкісних верстатів Малонаповнений клей-розплав Folcomelt 1756 (1,11г/см3, Т-180-210 С) та Folcomelt 1749 (1,45/ - 190-210 С) для високошвидкісних верстатів.

В наш час у російській меблевій галузі вже майже не залишилося тих, хто не знає, що являє собою агрегат попереднього фрезерування кромок деталей (прифугування) і де він знаходиться в кромкооблицювальному верстаті. Однак що дає споживачеві його застосування розуміють, як і раніше, мало хто. Можливо тому ми знову і знову чуємо побажання дати пропозицію на верстат без прифугування. А серед тих, хто вже купив верстат із цим пристроєм, є такі, хто просто відключають попередні фрези. Тому вважаю за потрібне ще раз поговорити про те, що таке прифугівка і що вона дає.

Що таке прифугівка?

Агрегат попереднього фрезерування кромок деталей перед їх облицьовуванням часто коротко називають агрегатом прифугування або просто «прифугування». Походження слова німецьке – Fügeaggregat. Завдання даної операції полягає у видаленні шару матеріалу з кромки деталі для формування прямолінійної та рівної поверхні, на яку приклеюється кромковий матеріал.

Для виключення пошкоджень вже фанерованих перпендикулярних кромок (рис.1) оснащується двома фрезами, що обертаються у протилежних напрямках. Починає обробку фрези із зустрічним обертанням, «підтискуючи» матеріал на початку заготівлі. На виході працює попутна фреза, що запобігає відриву кромкового матеріалу в кінці деталі.

Конструкція прифугувальних фрез враховує те, що оброблювані плити мають фанеровані пласті. Щоб уникнути сколів, зусилля різання повинні бути спрямовані всередину деталі. Це забезпечується розташуванням різців під невеликим кутом до вертикалі. Причому нахил верхніх та нижніх різців має різний напрямок — малюнок ріжучих елементів нагадує літеру V.

Для забезпечення максимальної стійкості інструменту застосовуються, як правило, алмазні фрези. Хоча слід пам'ятати, що при обробці натуральної деревини (столярного щита, дверних полотен тощо) повинні застосовуватися голівки із різцями зі спеціальної сталі – алмаз у цьому випадку не підходить.

Прифугівка та/або якісний розкрій?

Багато меблярі вважають, що виконує лише одну функцію – виправлення дефектів розкрою плитних матеріалів. З цього деякі роблять висновок, що достатньо покращити якість розкрою та потреба у прифугівці відпаде. Але це не так.

З одного боку, попереднє фрезерування здатне усунути не всі проблеми, пов'язані з розкроєм, і покращувати якість пиляння необхідно у будь-якому випадку. А з іншого боку, прифугування дозволяє вирішувати набагато ширший спектр завдань. Але все по порядку.

До дефектів, що виникають при пилянні, відносяться: сколи на пластах, так звана «сходинка» від підрізної пилки, неперпендикулярність сторін заготівлі, неперпендикулярність кромки по відношенню до пласті, непрямолінійність кромок (внаслідок «бананового різу» або внутрішніх напруг у матеріалі).

Попереднє фрезерування справляється зі «сходинкою» від підрізної пилки, сколами, з невеликим нахилом кромки до пласті. Але з рештою проблем складніше. Відсутність прямого кута між суміжними кромками прифугування не може виправити. Деталь з опуклими дугоподібними кромками неможливо правильно збазувати по напрямній лінійці, а значить і якісно обробити. При увігнутих кромках коректне базування можливе лише, якщо їх довжина менша за довжину напрямної лінійки.

До речі, навіть при якісному розкрої «сходинка» від підрізної пили все одно залишається. Вона може бути мінімальною, ледь помітною, але повністю виключити її не вдасться. У цьому, власне, суть застосування підрізної пилки – ширина її пропилу має бути обов'язково більшою, ніж пропил головної пилки. А це означає, що після облицьовування кромок клейовий шов на нижній пласті (де залишила слід підрізування) – буде помітнішим. І усунути цю різницю може лише прифугування.

Проблеми виникають не тільки після розкрою

Сколи та невеликі пошкодження плит можуть виникнути не тільки при розкрої, але й під час зберігання, переміщення деталей між операціями, штабелювання та завантаження у верстат. Особливо легко ушкоджуються «пухкі» плити з тонким неміцним облицюванням. А саме з таким матеріалом працюють 90% російських меблевих фабрик. Гарантувати, що лінія стику пласті та кромочного матеріалу буде ідеальною може лише попереднє фрезерування.

Навіть під час незначної паузи між операціями розкрою та облицьовування кромок на заготовки осідає пил, що призводить до погіршення якості приклеювання матеріалу кромки. Крім того, пил з деталей потрапляє на клейовий валець і сприяє утворенню нагару. Попереднє фрезерування деталей дозволяє зачистити кромки за пару секунд до нанесення на них клею, що вирішує цю проблему.

Уявити сьогодні виробництво меблів без кромкооблицювального верстата просто неможливо. Необхідність у його придбанні виникає рано чи пізно у всіх, хто прагне покращити якість продукції, орієнтуючись на розвиток бізнесу. Найбільшою популярністю користуються кромкооблицювальні верстати прохідного типу, які вибираються покупцями не тільки на підставі технічних характеристик, а й надійності верстата. З тим, що будь-який верстат може бути вірою та правдою за умови правильного догляду за ним, не погодиться просто неможливо.

Будь-які поради, дані в адекватному ключі, завжди цінуватимуться, тому давайте спробуємо викласти основу правильного догляду за верстатом.

- Перше, на що необхідно завжди звертати увагу, це силові кабелі та захисні пристрої при їх пошкодженні, здатні захистити як верстат, так і самого оператора. Це зумовлюється тим, що пошкоджений кабель може вивести з ладу переважну кількість електровузлів, що потребує термінового ремонту.

- Виключати по можливості перекіс напруги живлення по фазах. Якщо в цехах, де використовується верстат, існує ризик стрибків напруги, то краще встановити стабілізатори та фільтри, які дають певний захист у цій ситуації.

- Завжди уважно стежити та контролювати якість стисненого повітря та категорично не допускати занесення з компресора та пневмосистеми, встановленої в цеху, частинок олії, води чи пилу. Такі обставини практично гарантовано знижують термін експлуатації повітряних редукторів, пневмоклапанів та манжет циліндрів.

Швидко зношуються частини верстата та їх заміна.

Ні для кого не секрет, що навіть верстат, що є еталоном надійності, має свої «ахіллесові п'яти», тому заміна таких частин, вироблена вчасно, завжди продовжить термін експлуатації обладнання. Розглянемо все більш уважно:

- Завжди після роботи необхідно проводити прибирання як робочого місця, так і самого верстата, а також здійснювати мастило вузлів та деталей, що рекомендуються виробником. Ще однією особливістю в цьому випадку є використання лише рекомендованим виробником мастилом або тим, яке вже було перевірено в дії і при її застосуванні жодних проблем не виникало.

- Практично всі виробники на своїх верстатах воліють встановлювати герметичні з'єднання та вузли, що запобігає попаданню пилу та бруду. Більшість воліє прибирати верстат стисненим повітрям, але краще цього не робити, тому що під високим тиском шанс попадання сторонніх тіл у захищені місця дещо вищий. Тут краще вибирати щітки.

- Не треба відпускати притискну балку зверху з силою, достатньо зробити це саме настільки, скільки буде достатньо для точної установки заготовки на робочому столі або конвеєрі. Якщо цим знехтувати, то зношування притискних роликів зверху, перевантаження двигуна, зношування м'яких фіксаторів і розтягнення транспортерного ланцюга неминучі. Це все призведе до заміни і, отже, зайвих витрат.

- Особливо ретельно контролювати стан пневмоциліндрів і редукторів, тому що з їхньої вини можуть бути пошкоджені ті вузли верстата, які відповідають за обробку заготовок.

- Точно виставляти температуру нагрівання та правильно вибирати клейовий склад для кромки, спираючись на продуктивність верстата. Якщо використовувати неякісний клей, то забруднення клейової станції неминуче, а слідом за цим можуть піти витрати на заміну витратних матеріалів.

- При заміні запчастин віддавати перевагу оригіналам.

- Для роботи на верстаті допускати лише той персонал, який пройшов попередній інструктаж і є досить компетентним в управлінні подібним обладнанням.

- Важливо! Якщо ви помітили якісь відхилення у роботі верстата, але не знаєте причини цього, то найкраще проконсультуватися у виробника або постачальника обладнання.

- Ніколи не варто нехтувати часом ретельним обслуговуванням верстата.

Висновок

Довіряйте обслуговувати верстат лише тому персоналу, якому це справді цікаво, оскільки він переживатиме за загальну справу та прагнутиме виконати свою роботу на високому рівні. Якщо спеціаліст обслуговуючий верстат дійсно грамотний, то приблизно в 75-80% випадків він зможе запобігти пошкодженню деталей та вузлів верстата. Так, якщо ви використовуєте у виробництві верстат, що підпадає за класифікацією під легку серію, то не варто чекати від нього високої продуктивності, ганяючи у дві зміни, а то й більше, оскільки це однозначно на користь йому не піде.

Наша компанія "Х-Профіль"пропонує лише сертифіковане обладнання, яке служитиме вам протягом тривалого терміну експлуатації вірою та правдою. Якщо трапляться якісь проблеми, наш висококваліфікований персонал завжди відповість на будь-які питання.