Hitsaussaumojen juottaminen lyhyellä aikavälillä. Erikoismenetelmät hitsaukseen ja juottamiseen

Nykyisessä epävakaassa maailmassa ja aggressiivisessa ulkoisessa ympäristössä ihmiset yrittävät erityisen lujasti säästää tilaa itselleen, tehdä "pienestä" maailmastaan luotettavampi. Autosta on jo pitkään tullut välttämätön osa jokapäiväistä elämää, mutta kun se katsoo tielle, se uppoaa lisääntyneen turvattomuuden alueelle. Autoa ostaessaan ostaja kiinnittää suurta huomiota turvallisuuskysymyksiin. Jokaisen vallankumoukseen osallistuvan tulee paitsi välttää mahdollisia onnettomuuksia tiellä, myös menettää henkensä, jos onnettomuus tapahtuu.

Syntynyt vuonna 1997 Euroopan komitea EuroNCAP suorittaa riippumattomia ajoneuvojen turvallisuuden törmäystestejä, tarkastaa autoja erilaisissa epätyypillisissä hätätilanteissa, arvioi kuljettajien ja matkustajien turvallisuutta sekä asettaa ajoneuvon turvallisuusluokituksen. Turvallisuusapu".

Kaikki ponnistelut ajoneuvon rikkoutumisen aikana tähtäävät passiivisten ajoneuvon suojajärjestelmien tehokkuuden testaamiseen. Eikä turhaan, koska onnettomuuden sattuessa näiden järjestelmien toiminta voi pilata veden ja matkustajien elämän.

Autonvalmistajat kunnioittavat matkustajien turvallisuutta. Esimerkiksi Ford Fusionin rungossa on erityisesti suunniteltu voimarunko, joka imee iskuenergian törmäyshetkellä, ja ovet on vahvistettu teräspalkeilla. Audi A3:n rungossa on lisätty jäykkyyttä ja energiaa vaimentava verhous, joka tarjoaa runsaasti tilaa matkustajille, mikä törmäyksen sattuessa antaa vedelle ja matkustajille luotettavan suojan.

Uusia saavutuksia – uusia teräksiä

Kilpailukyvyn lisäämiseksi valmistajat yrittävät luoda taloudellisia ja turvallisia autoja. Uusia mahdollisuuksia nykyiselle autonkorille sanelee tarve luoda taloudellisempi ja siten kevyempi kori; Nykyään voimme pysyä passiivisessa turvassa korkeimmalla tasolla. Kaikki tämä vaikeuttaa autonvalmistajien romahtamista eteenpäin.

Uudet korimallit, innovatiiviset tekniikat

Uudet auton korikonseptit yhdistetään innovatiivisiin teknologioihin. Yleensä tämä on kevyt rakenne, joka on valmistettu korkealaatuisesta erittäin lujasta teräksestä, kevyistä metalleista - alumiinista ja magnesiumseoksista, karkaistusta kuituvahvisteisesta muovista tai kaikkien näiden materiaalien erilaisista yhdistelmistä yhdeksi malliksi tämä runko. Kaiken tämän sanelevat sekä taloudelliset tehtävät, joihin massatuotanto vaikuttaa, että asukkaiden tarve valita edullinen ja turvallinen auto.

Nykyään valmistajat seuraavat kahta polkua: hybridisaumojen teknologiat, kevytmetalliseokset, kovettunut liima, joka mahdollistaa paineen jakautumisen liitosten välillä koko kosketuspinnalle, sekä mekaanis-termiset menetelmät. Menetelmänä on etsiä prosesseja, jotka on helppo toteuttaa tuotannossa ja jotka voidaan luoda onnistuneesti, kun keho uusiutuu onnettomuuden jälkeen. Tällä hetkellä on mahdotonta sanoa, mikä menetelmä yleistyy, mutta jotkut metallinvalmistajat kehittävät jatkuvasti uusia metalliseoksia ja metallinkäsittelymenetelmiä yhteistyössä autonvalmistajien kanssa välttämättömien ominaisuuksien poistamiseksi. Usein uudet seokset ja uudet metallinkäsittelymenetelmät tuovat esiin uusia mahdollisuuksia karkaisuun.

Auton korirakenteessa käytetyt teräs- ja metalliseostyypit

Teräs

Teräksen sulatus 200 N/mm2 asti

Korkealaatuinen teräs HSS 210-450 N/mm2

Nadmitsna teräs EHS 400-800 N/mm2

Alumiiniseokset

Alumiinimagnesium AlMg lähes 300 N/mm2

Alumiinipii AlSi lähes 200 N/mm2

Uusi teräs – uudet korjaustekniikat

MIG-juotto on uusi liitostekniikka, jota kutsutaan myös hitsausjuoksiksi ja jota käytetään autojen koripaneelien korkealaatuisten terästen liittämiseen. Korkealaatuiset teräkset, kuten boori, saavuttivat korkean kovuuden lämpökäsittelyn avulla. Alkuperäisessä automaattisessa hitsauksessa hitsauskylvyn lämpötila tulee asettaa 1500-1600 ° C:een, mikä johtaa yhdistettyjen metallien ominaisuuksien muutoksiin ja sen seurauksena muutoksiin koko kehossa. rakenne. Tämän seurauksena eliminoimme "vammaisen kehon", joka sisältää uhan.

MIG-juottoprosessi on kova juotosprosessi. MIG-juotoksen (Metal-Inert-Gas) hitsausprosessi suoritetaan nimensä mukaisesti inertin kaasun, argonin, keskellä. Kaasu suojaa kaarta sulattaen juotteen ja osien reunat liialliselle tuulelle. Itse prosessi on yksinkertainen, kuten MIG/MAG-hitsaus, ja se on yleinen kehon uudistumisen mielissä. Paljon alhaisemmassa juotteen sulamislämpötilassa - noin 1000°C - metallien diffuusio ei edistä ja kylvyn suhteellisen alhaisesta lämpötilasta johtuen liitettävien terästen teho säilyy. Tämä menetelmä sisältää käytännössä levyjen muodonmuutoksen liittämistä varten.

Erityisesti haluamme huomauttaa, että juotteen alempi sulamislämpötila johtaa minimaaliseen sinkin palamiseen juottamisen aikana (sinkki sulaa 419 °C:ssa, haihtuu 906 °C:ssa). Irrotettava sauma on erittäin kestävä korroosiota vastaan. Drit juotosvalmisteisiin, joissa käytetään kuparipohjaista seosta, johon on lisätty piitä (CuSi3) tai alumiinia (CuAl8). Juotos yhdistetään sinkin kanssa, minkä seurauksena saumalla on korkeat korroosionesto-ominaisuudet.

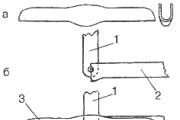

Hitsaus-juottoprosessi suoritetaan matalalaatuisella teräksellä, erityisesti matalalaatuisella teräksellä, mikä on välttämätöntä kylvyn alhaisen lämpötilan ylläpitämiseksi. Tässä tapauksessa käytetään ompelumenetelmää: tappi asetetaan tylpän leikkauksen alle hitsaussauman lähelle. Allas on sijoitettava pystysuoraan korkeintaan 15° siten, että kaasu ei näy kylpyalueelta vaan jää loukkuun. Kaasun virtausnopeus on 20-25 l/hv, jota varten on tarpeen asentaa vitratomeerilla varustettu vähennysventtiili.

Kun juotat kahta levyä, on tarpeen luoda niiden väliin rako, joka on suunnilleen sama kuin hitsattavan levyn paksuus (noin 1-1,2 mm), ja jättää tilaa juotteen täyttämiseen. Ruoan juoksevuus ei saa sitä kiehumaan keitettäessä.

Voit itse tarkistaa hitsaus-juottosauman hitsaus- ja juotosasteen; Päädyimme noin 30 sykliin vaurioituneita sauma-alueita. Tulos näkyy valokuvissa: sauma on ehjä ja liitos on pienempi kuin pääteräslevy. Testaus suoritettiin yksinkertaisilla teräslevyillä, ensimmäinen testi ruostumattomalla teräksellä ei rikkoutunut; Kenties joille tarvitaan erikoislaite, eikä vain lahna.

Uudet korjaustekniikat – uudet laitteet korjauksiin

Vaurioituneen korin korjaaminen edellyttää paitsi tinkimätöntä tarkkuutta korirakenteen päivittämisessä valmistajan tietojen mukaan, myös näiden menetelmien valintaa rakenteen arvon ominaisuuksien vahingoittumisen välttämiseksi. Jos aiot tehdä korjauksia valmistajan vaatimusten mukaisesti, on käytettävä perinteisiä korjausmenetelmiä, jotka vaativat OEM (Original Equipment Manufacturer) -laitteiden apua.

Nykyään päällirakentamisen työkaluihin on tullut saataville MIG/MAG-koneita, joissa on mahdollisuus hitsaukseen ja juottamiseen. Ranskalainen valmistaja GYS tarjoaa kaksi mallia tällä toiminnolla: TRIMIG 205-4S ja DUOGYS AUTO. Laitteet on luotu erityisesti korin korjausta varten. Mielenkiintoisin malli on DUOGYS AUTO, jota tarkastelemme raportissa.

Ammattimainen automaattihitsauskone DUOGYS AUTO on ihanteellinen korikorjauksiin huoltoasemilla, jotka työskentelevät olemassa olevien korien kanssa. Sitä käytetään teräksen, alumiinin työstämiseen ja korkeakomponenttisten terästen hitsaukseen ja juottamiseen käyttämällä lisähiukkasia CuSi3 tai CuAl8.

■ Drit CuSi3 perustuu OPELin ja Mercedesin teknisiin ominaisuuksiin.

■ Drit CuAl8 perustuu Peugeotin, Citroenin ja Renaultin teknisiin ominaisuuksiin.

■ Alumiinipora AlSi12 soveltuu 0,6–1,5 mm paksuisten autolevyjen hitsaukseen.

■ Alumiinipora AlSi12 soveltuu jopa 1,5 mm:n paksuisten autolevyjen hitsaukseen.

Tämä laite on varustettu kahdella monirullamekanismilla, joihin voidaan liittää tappi valinnaiseen puolapistoolin syöttömekanismiin. Sarjan mukana tulee kaksi kolmen metrin nastaa 150 A: toinen terästöihin ja toinen hitsaukseen ja juottamiseen sekä puolapistooli neljän metrin holkilla. Synergiatilan ansiosta laite voidaan helposti vaihtaa eri käyttötiloihin.

DUOGYS AUTOssa on kaksi säätötilaa: automaattinen ja manuaalinen. Automaattitilassa on valittava hitsaussuihkun tyyppi ja halkaisija, asetettava tarvittava virtaustaso seitsenasentoiselle hyppääjälle, ja laukauksen syöttönopeus säädetään automaattisesti määritettyjen arvojen mukaan. Tässä tapauksessa siirretään mahdollisuus sujuvuuden hienosäätöön. Voit nyt vaihtaa tarpeidesi mukaan manuaaliseen tilaan ja toimia kuin käyttäisit alkuperäistä automaattikonetta.

Laitteessa on kaksi väritilaa. SPOT-pistetila on manuaalinen luovikäyttöä varten. DELAY manuaalinen lämmitystila on tarkoitettu ohuiden teräs- ja alumiinilevyjen hitsaukseen, samalla kun on olemassa riski hitsattavien levyjen palamisesta tai muodonmuutoksesta.

Vähäliikenteen päällirakentamisasemille voimme suositella TRIMIG 205-4S -hitsausautomaattia. Tämä on sama strumgeneraattori kuin sen vanhempi veljensä DUOGYS AUTO, mutta vain yksi pihavetomekanismista ja kelojen uudelleenasentamiseen hitsausnukan kanssa jää lisäaikaa.

Vähäliikenteen päällirakentamisasemille voimme suositella TRIMIG 205-4S -hitsausautomaattia. Tämä on sama strumgeneraattori kuin sen vanhempi veljensä DUOGYS AUTO, mutta vain yksi pihavetomekanismista ja kelojen uudelleenasentamiseen hitsausnukan kanssa jää lisäaikaa.

Toisessa on sama laite, jolla voit lisäksi hitsata teräksiä, hitsata-juottaa sekä liittämällä mukana toimitetun Spool Gun -niikkasyöttömekanismin tapin ja hitsata alumiinia.

Voitko kertoa minulle, mikä on paras tapa hitsata galvanoidut osat?

Autoelementin mig-juotto

Galvanoitujen pintojen liittämiseen suositellaan MIG-juottamista automaattisen argonin keskellä tapahtuvan hitsauksen sijaan. Sinkkiä hitsattaessa pinnoite sulattaa kuonaa, huokoset ja kuoret sulan metallin kanssa. Tämä tarkoittaa hitsausalueen sinkkipinnoitteen happamuuden ja kyllästymisen vähenemistä. Osat on vahvistettava toistuvaa galvaanista käyttöä varten korroosionestopinnoitteen päivitysmenetelmällä, mikä ei aina ole mahdollista työmaalla.

Ongelmia galvanoidun metallin hitsauksessa

MIG-juottomenetelmän tulo poisti tällaiset ongelmat. MIG-juottomenetelmä eroaa MIG-hitsausmenetelmästä vain porattavan osan tyypin ja prosessitavan suhteen.

MIG-juottamiseksi käytetään kupariporaa CuSi3. Soliduksen lämpötila on alhainen, mikä mahdollistaa perusmetallin sulamisen. Sinkkipinnoite ei höyrysty, vaan hankaamalla sitä kylvyssä se muodostaa pinnalle messinkiä lähelle kemiallisen pinnoitteen, joka suojaa hitsaussaumaa korroosiolta.

Galvanoitujen terästen hitsaustapa

Juotosainetta tärytetään kuivassa inerttikaasussa, ja tulos saavutetaan valitsemalla pää- ja pulssisuihkun optimaalinen toimintatapa, jossa lisäaineen siirtyminen saumaan saavutetaan ilman oikosulkua. Pulssisuihkutilassa värähtely minimiarvosta huippuarvoon on 0,25 - 25 Hz. Ilmassa on usein vähemmän lämpöä, ja lämmön virtauksen laajeneminen kiinteään kappaleeseen on jyrkästi rajoitettua. Pisarat dispergoituvat lisäaineesta impulssin avulla - seurauksena koko prosessi yhdistyy käytännössä sumutukseen.

Kerma galvanoiduista teräksistä, prosessia käytetään hiili-, niukkaseosteisille ja korroosionkestäville teräksille. Hitsaus-juotto on saatavilla pystysaumojen tekemiseen mihin tahansa suuntaan (rungosta alustaan ja epäsuorasti - ei ongelmia) ja runkoon. Sujuvuus – jopa 1000 mm/hv.

MIG-juotosta käyttämällä voidaan liittää ohuitakin teräslevyjä minimaalisella muodonmuutoksella. MiG-menetelmää ollaan ottamassa käyttöön - juottaminen autokorjaamoissa, laivoissa, ilmanvaihto- ja ilmastointijärjestelmissä.

Toinen vaihtoehto on yhdistää polkupyörät ihmeellisesti tällä tavalla.

TIG-sinkityshitsaus

TIG-hitsattaessa "lyhyimmästä" kaaresta lähtien sauma tulee kuperaksi, mistä kertoo tuotteen toissijainen arvo, korkean lämpötilan juottaminen johtaa parhaisiin tuloksiin ja MIG-juotto kompensoi puutteet. ja ensimmäinen ja toinen, turvallisesti kaareva sauma ja verenvuoto ovat mahdollisia pienellä lämmöntuonnilla materiaaliin, jossa liitoksen arvo on lähellä hitsauksen arvoa.

drit midny mm osta

Zastosovuvani:

- Kapillaarijuotto. Juotos täyttää liitettävien pintojen välisen raon. Myyty ja metalli eivät reagoi kemiallisesti. Tämä on laajin juotosmenetelmä.

- Diffuusiojuotto - kuivaus korkeassa lämpötilassa. Merkittävä sauma syntyy juotteen ja perusmetallin komponenttien keskinäisen diffuusion ansiosta. Kemiallista vuorovaikutusta ei ole, syntyy kiinteitä vaurioita.

- Kosketusreaktiivinen juottaminen. Tässä tapauksessa liitettyjen osien välillä tai osien ja juotteen välillä tapahtuu aktiivisia reaktioita, jolloin syntyy kontaktissa vähän sulava liitos.

- Reaktiivinen vuojuotto. Sauma syntyy sulatteen ja perusmetallin välisestä reaktiosta.

- Juottaminen on hitsausta, sauma luodaan hitsausmenetelmillä, jonka jälkeen täyteaine hitsataan juotteella.

Juotosmenetelmät määräytyvät juotteen, sulatteen ja metallin kemiallisten ominaisuuksien ja juotostavan (lämpötila, tunti jne.) perusteella. Juotos etenee lämmönlähteestä riippuen seuraavilla tavoilla:

- juottaminen uuneissa;

- juotos tuki;

- induktio juotos;

- juottaminen juotosraudoilla;

- juottaminen kaasusormilla.

- juottaminen ytimiin juotteen sulamisen yhteydessä;

Juotteena käytetään useimmiten metalliseoksia.

Perusedut ennen juottamista:

1. Sulamislämpötila on vähintään 50-100 astetta alempi kuin juotettujen metallien sulamislämpötila.

2. Varmista, että metalli on kunnolla käsitelty ja hitsi on tiivistetty.

3. Kiristä pehmeät, muoviset ja korroosionkestävät saumat.

4. Metallien lineaarilaajenemiskerroin ei eroa jyrkästi juotosmetallien lineaarilaajenemiskertoimesta.

Juotokset jaetaan kahteen ryhmään: pehmeä (sulamispiste alle 500 C) ja kova (sulamispiste yli 500 C).

Pehmeä juotos tarjoaa suhteellisen alhaisen mekaanisen lujuuden ja soveltuu osiin, jotka toimivat alhaisissa lämpötiloissa ja matalassa tärinässä: lämpöpatterit, palosäiliöt, sähköjohdot jne. Laajin valikoima tina-lyijyä (tina puhtaassa muodossaan juotteena ei ole vicoroitua) juotetta (juotteen nimessä oleva numero tarkoittaa yhdessä uuden tinan kanssa): POS-18 (17-18 % tinaa, 2-2,5 % surmiittia ja 79-81 % lyijyä) on vicorized epätavallisten osien juottamiseen; POS-30 ja POS-40 - saumoille, jotka vaativat riittävää arvoa ja luotettavuutta, POS-50 ja POS-61 - osille, joiden saumat eivät ole alttiita hapettumaan käytön aikana (sähkölaitteet jne.).

Kovajuottoa käytetään siinä muodossa, jossa vaaditaan emosauma tai korkeissa lämpötiloissa toimiva sauma (öljyputket, relekontaktit jne.). Koviin juotoksiin käytetään seuraavia: kupari, kupari-sinkki, messinki, alumiini ja puu. Kupari-sinkkijuotteet (ensimmäinen numero juotteen nimessä tarkoittaa kuparin sijasta juotteessa, sinkkiä käytetään ja talojen lukumäärä on pieni): PMC-36 - messinkijuotteiden juottamiseen; PMTs-48 - kupariseoksista valmistetuille osille, jotka eivät ole herkkiä iskupaineelle ja vaurioille; PMC-54 - kuparin, pronssin ja teräksen juottamiseen, jotka eivät tunnista iskupainetta.

Elastisen ja joustavan liitoksen poistamiseksi käytetään vicoria messinkijuotetta L-62 ja L-68. (Kuparin ja sinkin seos - jopa 80%, lisättynä alumiinia, lyijyä, nikkeliä - jopa 10%).

Kaikentyyppisten rakenteiden juottamiseen käytetään vicoroituja juotteita: PSR-12 (36% kuparia, 12% romua, hieman yli 1,5% taloa, muuta sinkkiä); PSR-45 messingin, kuparin ja pronssin juottamiseen (sähkökoskettimet); PSR-70 sähköjohtojen juottamiseen, jotta matala sähkötuki voidaan vetää ulos juotosalueista.

Osien juottamiseen alumiinilla ja muilla seoksilla käytetään alumiini-pii-juotteita (sil) ja alumiini-kupariseoksia (34A ja 35A). Juotteella 35A on paremmat mekaaniset ominaisuudet ja korkeampi sulamispiste, alhaisempi kuin 34A.

Oksidikerrostumien poistamiseksi pinnalta ja niiden hapettumisen estämiseksi on käytettävä sulatteita, jotka joko hajottavat oksideja tai ovat kemiallisesti vuorovaikutuksessa oksidien kanssa ja, kuten kuona, ilmestyvät sauman pinnalle. Samalla tavalla juoksute levitetään maalatulle kostealle pinnalle. Juotteen sulamislämpötila on vastuussa juotteen alemmasta sulamislämpötilasta.

Kun juotat pehmeillä juotteilla, käytä ammoniakkia (tai ammoniumkloridia), sinkkikloridin ja ammoniumkloridin vesiseosta, jonka pitoisuus on 20-50%. Älä sekoita suolahappoa juoksutteena sinkkikloridin kanssa, sillä se estää suolahapon syövyttämistä sinkin kanssa:

HCl + Zn2 → ZnCl2 + H2.

Juotososien lisäkorroosion estämiseksi juotosalueelle on levitettävä hartsia juotosraudan sijaan, koska Jos juotosrauta ylikuumenee, saatat menettää virtaustehosi.

Kun juotat kovajuotteita sulatteena, käytä booraksia tai sekoita se boorihapon ja boorianhydridin kanssa. Valitsemalla boorianhydridin määrän voit muuttaa sulatteen sulamispistettä.

Osien juottaminen pehmeillä juotteilla tehdään useimmiten juotosraudoilla (kuparilla ja sähköllä) ja kovilla juotoksilla - kaasujuottimella tai induktiolämmityksellä. Juotosraudan työosa hierotaan ammoniakilla oksidien poistamiseksi ja huolletaan. Sauman pinta päällystetään juoksuttimella, juotosrauta sulatetaan ja juote siirretään juotosalueelle ja jakautuu tasaisesti sen päälle.

Arki- ja maantieajoneuvojen alustaosat kärsivät paljon kulumisesta. Tämän tyypin kunnostamiseksi on välttämätöntä lopettaa kokonaan sen täyttäminen harvinaisella metallilla (ruoanlaitto), koska Muut menetelmät (automaattinen pinnoitus, siteiden asennus jne.) eivät anna hyvää lujuutta ja ovat vielä kalliimpia.

Osa kuumennetaan ja asetetaan suulakkeeseen, kuumennetaan 200-250 n. C. Harvinainen chavun tai teräs kaadetaan muotin läpi suulakkeeseen, mikä palauttaa tilan kuluneen osan ja muotin seinän väliin. metallin hitsaus , joka kompensoi kulumista. Alavaunun osien mekaanista työstöä ei tarvita. Muihin menetelmiin verrattuna uuden osan kestävyys heikkenee kaksi kolmasosaa ja kestävyys pysyy uuden osan tasolla.

| runsaasti |

4.1 Rozrakhunkovin arvio hitsimetallin säteilytetyistä mekaanisista voimista

Hitsausmetallin merkittävää mekaanista voimaa arvioitaessa on otettava huomioon nykyisten teknisten toimihenkilöiden vaikutus: perusmetallin osa valetussa saumassa ja kemikaalivarasto; hitsausmateriaalien tyyppi ja kemikaalivarasto; valmistusmenetelmä ja -tapa; liitoksen tyyppi ja hitsauskertojen määrä; keitetyn puolikkaan mitat; hitsimetallin plastisen vetomuodonmuutoksen suuruus sen esiintymisen aikana.

4.1.1 Perusmetallin osien ruiskutus, ilmeisesti hitsimetallin kemiallinen varasto sen mekaanisella teholla on perustettu empiirisin standardein.

a) Tuntikäyttöaika s, MPa, laskettu kaavalla

s =48+500∙C+252∙Mn+175∙Si+239∙Cr+77∙Ni+80∙W+70∙Ti+

176∙Cu+290∙Al+168∙Mo, (51)

b) Vidnosne podovzhennia

δ=50,4─(21,8∙C+15∙Mn+4,9∙Si+2,4∙Ni+5,8∙Cr+6,2∙Cu+

2,2∙W+6,6∙Ti)+17,1∙Al+2,7∙Mo, (52)

jossa riveillä 48, 49 olevat symbolit on merkitty kemiallisten symbolien sijaan

hitsausmetallin osia, %.

c) s t = 0,73 s c, (53)

de s - kypsytyksen aika-tuntitoiminta, MPa;

d) ψ=2,32∙δ, (54)

de - vidnosne subovzhennia, %.

4.1.2 Sujuvuuden ja marginaalimielten jäähtymisen virtaus mekaaniseen käyttöön

hitsausmetallin teho

a) Hitsausvyöhykkeen metallin jäähdytyksen nestemäinen likviditeetti hitsausvyöhykkeellä alimman austeniitin vastuksen lämpötilassa w 0 astetta/s läpivientiläpivientien hitsausliitosten kertahitsauksella lasketaan kaavalla

w 0 = 2plсgd 2 (T min ─T 0) 3 / (q p 2), (55)

b) Hitsausvyöhykkeen metallin jäähdytyksen nestemäinen likviditeetti hitsattujen T-tankojen pienimmän austeniittikestävyyden lämpötilassa w 0 astetta/s määritetään kaavalla

w 0 = 3plсgd 2 (T min ─T 0) 3 / (q p 2), (56)

c) Hitsausvyöhykkeen metallin jäähdytyksen nestemäinen likviditeetti hitsausvyöhykkeellä pienimmän austeniitin vastuksen lämpötilassa w 0 astetta/s, kun palle kerrostuu kiinteälle kappaleelle, lasketaan kaavalla

w 0 =2pl(T min ─T 0) 2 /q p, (57)

de l - Lämmönjohtavuuskerroin, W/(cm × 0 C),

s – lämpökapasiteetti, J/(g×0 C);

g - perusmetallin paksuus, g/cm3;

d-metalli metalli, joka on keitetty, cm;

T 0 - Pochatkov lämpötila, 0 C;

T min - Austeniitin alimman resistanssin lämpötila, 0 C;

q p – keittämisen lämpöteho, J/div.

Vähähiilistelle ja niukkaseosteisille teräksille on mahdollista hyväksyä

¾ l = 0,42 W/(cm x 0 C);

cg = 5,25 J/(cm3 × 0 C);

¾ T min = 550 ... 600 0 C.

Kaavojen 51-53 mukaiset hitsausmetallin mekaaniset ominaisuudet poistetaan käyttämällä rozrunk-pinnoitetta ja kiihdytetään sitten ruiskuttamalla ruiskuttamalla kinnasjäähdytysnestettä (kuva 9).

Malyunok 9 – Kaavio erinomaisista mekaanisista ominaisuuksista

hitsimetallin teho on alttiina lapasesteelle

sauman jäähdytys

d) Hitsausmetallin mekaaniset ominaisuudet lapasen jäähdytysnesteellä:

s saumassa = s ∙f(s in), (58)

s t hitsaus =s ∙f(s t), (59)

ψ hitsi =s ∙f(ψ), (60)

4.2 Metallin määritetty mekaaninen teho ja rakenteellinen varastointi hitsausvyöhykkeellä määräytyvät atlasen mukaan (metallin rakenteellinen muutos hitsausvyöhykkeen kohdissa hitsauksen aikana) riippuen tietyn laadun hitsauksen jäähdytysnesteestä tai lämmönsyötöstä teräksestä ja mitä keitetään (keitetty metalli).

5 TEKNOLOGIAN KEHITTÄMINEN TEKNOLOGIAN

Keittotekniikan algoritmi voidaan nähdä eri tavalla:

a) Epäjalo metalli:

1) valitse keitettävän materiaalin nimi;

2) hitsattavuuden arviointi;

3) valmistus ennen keittämistä.

b) Hitsausmateriaalit:

1) hitsausmateriaalien valinta, nimeäminen;

2) valmistus ennen keittämistä.

c) Taitto.

d) Zvaryuvannya:

1) kypsennystila;

2) Vikonian hitsaustekniikka.

e) Hitsausliitoksen puhdistus.

f) Hitsausliitoksen lujuuden valvonta.

Iholeikkauksen jälkeen tarvitaan valvontaa.

Laboratoriorobotti nro 1.

"GEOMETRISTEN PARAMETRIEN EDISTYNYT TAIVOTUS

REUNANJAKOJA GEOMETRISISSÄ PARAMETREISSÄ

HITSAUSSAUMA"

Robotin tavoitteet.

1. Hallitse kaarihitsauksen perusparametrien ja hitsin geometristen parametrien kehittämistekniikka.

2. Tarkkaile reunakäsittelyn geometristen parametrien infuusiota hitsin geometrisiin parametreihin (hitsattu palko).

1. Keittolaitteet:

2. Epidiaskooppi.

4. Liusar-soitin.

5. Tärinätyökalu.

6. Tekninen laskin.

7. Teräslevy St3 (10, 20, 09G2S), jossa on eri geometristen parametrien uria.

10. Millimetri.

1. Vikonati urien geometristen parametrien muunnos;

2. Aseta kypsennystila (tehtävät taulukossa 9);

4. Vikonati zvaryuvannya;

5. Valmista makrokiillotusaine;

6. Suunnittele hitsisaumojen ääriviivat millimetriä ja viskositeettia varten:

a) sauman leveys, e;

b) glibini proplavennya, h;

c) Lujuuskorkeus, g;

d) sauman korkeus, N;

f) Laskeuma-alue, F n;

8. Vikonati vesipitoisen erotuksen kehittämisestä, teoreettinen ja kokeellisesti määritetty, hitsisaumojen geometristen parametrien arvo.

9. Opi työstä.

Taulukko 9 – Kypsennystilan parametrit

Laboratoriorobotti nro 2.

"PUIKKOTUOTANTOTEKNOLOGIAN KEHITTÄMINEN"

Robotin tavoitteet.

1. Kehitetään tekniikka vähähiilisestä ferriittiluokan rakenneteräksestä valmistettujen liitoslevyjen hitsaukseen.

Laboratoriorobottien trivaliteetti – 4 vuotta

Omistus, työkalut ja materiaalit.

1. Keittolaitteet:

a) A-1416 kompleksissa, jossa on elämää ylläpitävä staattinen putki - tasasuuntaaja VKSM-1000 ja painolastireostaatit RB-302 (RB-301, RB-303);

b) ADF-1002 kompleksissa, jossa on vaihtovirtalähde - muuntaja TDF-1000.

2. Epidiaskooppi.

3. Laitteet, työkalut ja materiaalit makroleikkausten valmistukseen.

4. Liusar-soitin.

5. Tärinätyökalu.

6. Tekninen laskin.

8. Zvaryuvalny drіt Sv-08ХМ (Sv-08, Sv-08G2S), halkaisija 3,0 mm (2,0 mm, 2,5 mm, 4,0 mm).

9. Keittomassa AN-60 (AN-348).

10. Millimetri.

11. Olivet kovuus NV chi Art.

Järjestys ja menetelmällinen lisäys.

11. Valmista makrokiillotusaine;

a) sauman leveys, e;

b) glibini proplavennya, h;

c) Lujuuskorkeus, g;

d) sauman korkeus, N;

e) sulamisalue, Fpr;

f) Laskeuma-alue, F n;

17. Opi tarinoita työstä.

Täsmennettävien ja metodisten lisäysten pisteet on annettu suositellussa järjestyksessä niiden lisäämiselle

Tuntioperaatio s, MPa, lasketaan kaavan mukaan

Lineaarisuus s t, MPa, laskettuna kaavan mukaan

de HB – hitsimetallin kovuus Brinellin mukaan

Raportti laboratoriorobotista tulee laatia paperille A4-muodossa GOST 2.105-95 mukaisesti. Pääkirjoitusta ei voi sijoittaa tekstidokumentin marginaaliin.

Laboratoriorobotti nro 3.

"KUTOVY-SAUMALLE HOPEAN HITSAUKSEN TEKNIIKAN KEHITTÄMINEN"

Robotin tavoitteet.

1. Kehitetään tekniikka ferriittiluokan vähähiilisestä rakenneteräksestä valmistettujen T-liitoslevyjen hitsaukseen.

2. Laadi käytännöllinen menetelmä kaarihitsauksen perusparametrien ja hitsin geometristen parametrien kehittämiseen.

3. Vahvista robottitaitojasi teknisen kirjallisuuden ja säädösdokumentaation avulla.

Laboratoriorobottien trivaliteetti – 4 vuotta

Omistus, työkalut ja materiaalit.

1. Keittolaitteet:

c) A-1416 kompleksissa, jossa on elämää antava laite kiinteään rumpuun - suorakulmainen hitsauskone VKSM-1000 ja painolastireostaatit RB-302 (RB-301, RB-303);

d) ADF-1002 kompleksissa, jossa on hengenpelastusgeneraattori - muuntaja TDF-1000.

2. Epidiaskooppi.

3. Laitteet, työkalut ja materiaalit makroleikkausten valmistukseen.

4. Liusar-soitin.

5. Tärinätyökalu.

6. Tekninen laskin.

7. Teräslevyt St3 (10, 20, 09G2S).

8. Zvaryuvalny drіt Sv-08ХМ (Sv-08, Sv-08G2S), halkaisija 3,0 mm (2,0 mm, 2,5 mm, 4,0 mm).

9. Keittomassa AN-60 (AN-348).

10. Millimetri.

11. Olivet kovuus NV chi Art.

Järjestys ja menetelmällinen lisäys.

1. Levyjen geometristen parametrien Vikonati-muokkaus;

2. Kirjoita GOST:sta muistiin perusmetallin kemikaalivarasto ja mekaaniset ominaisuudet, hitsauspuhalluksen ja hitsausvirtauksen kemikaalivarasto;

3. Arvioi perusmetallin hitsattavuus kohdassa 3 määriteltyjen kriteerien mukaisesti;

4. Valitse GOST:n mukaisesti hitsausliitoksen tyyppi vaatimuksista, ilmoita hitsausliitoksen ja hitsaussauman lähtögeometriset parametrit;

7. Arvioi hitsimetallin kestävyys kuumahalkeamia vastaan ja hitsausvyöhykkeen metallin kestävyys kylmähalkeamia vastaan kohdassa 3 määriteltyjen kriteerien mukaisesti.

9. Opi valitsemaan oikein hitsausmateriaalit ja hitsaustilan parametrit. Kehitä hitsaustekniikka luvun 5 suositusten mukaisesti.

10. Se on yhdenmukainen hitsausrobottien ja ohjaustoimintojen eritellyn tekniikan kanssa;

11. Valmista makrokiillotusaine;

12. Suunnittele hitsaussauman ääriviivat millimetreissä ja vikonati vimirissä:

g) sauman leveys, e;

h) glibinin sulaminen, h;

i) Korkeus, g;

j) sauman korkeus, N;

k) sulamisalue, Fpr;

m) Laskeuma-alue, F n;

13. Muuta hitsausmetallin kovuutta;

14. Vikonati rozrakhunok timchasovogo tuki razriva ja metallisauman tasaisuuden välillä kaavojen 61 ja 62 mukaisesti;

15. Vikonati vesipitoisen erotuksen kehittämisestä, teoreettinen ja kokeellisesti määritetty, hitsisaumojen geometristen parametrien arvo;

16. Toimitetaan hitsisauman geometristen parametrien arvot ja hitsaussauman metallin mekaaniset ominaisuudet, jotka on määritetty suunnittelu- ja kokeellisella menetelmällä ja niiden välinen ilmeinen ero taulukossa 10.

17. Opi tarinoita työstä.

Täsmennettävien ja metodisten lisäysten pisteet on annettu suositellussa järjestyksessä niiden lisäämiselle

Taulukko 10 - Rozrahunkov ja kokeelliset parametrit

Raportti laboratoriorobotista tulee laatia paperille A4-muodossa GOST 2.105-95 mukaisesti. Pääkirjoitusta ei voi sijoittaa tekstidokumentin marginaaliin.

Bibliografia

1. Kaarihitsausmenetelmä 3

1.1 Valokaari teknologisena elementtinä 3

1.2 Valokaarihitsauksen perusmenetelmät 5

1.3 Mekanisoidun hitsaustilan pääparametrien asettaminen

kuiville kaasuille sekä vuo- ja geometrisille parametreille

hitsisauma 14

2. kemikaalivaraston metallisauman suunnittelu 22

2.1 Kemikaalivaraston metallihitsauksen ja -sekoituksen suunnittelu 22

2.2 Razkhunok kemikaalivaraston metallisauma urakhuvannyalla

elementtien lisäys vuosta 23

3. Rozrakhunkovin menetelmät terästen arvioimiseksi vastaan

halkeamien korjaus hitsauksen aikana 24

3.1 Terästen lujuuden arviointi ennen kuumakarkaisua

halkeamia hitsauksen aikana 24

3.2 Seosteräksen lujuuden arviointi ennen sytytystä

kylmähalkeamia hitsauksen aikana 26

4. nykyisten mekaanisten tehojen arviointi

keitetty ruoka 30

4.1 Rozrakhunkovin arvio saavutetuista mekaanisista tehoista

hitsausmetalli 30

4.2 Jalostettu mekaaninen voima- ja rakennevarasto

metalli hitsausalueella 32

5. hitsaustekniikan kehittäminen 33

6. Laboratoriorobotti nro 5. "Tutkimus on vauhdissa

geometriset parametrit leikkaamiseen

hitsaussauman geometriset parametrit" 34

7. Laboratoriorobotti nro 6. "teknologian kehitys

tikkuliitäntä 36

8. Laboratoriorobotti nro 7. "teknologian kehitys

hitsausliitos helmasaumalla 39

bibliografinen luettelo 42

Erikoismenetelmät hitsaukseen ja juottamiseen

MENETELMÄOHJEET

laboratoriorobottien tutkimukseen erikoisalan opiskelijoille "Hitsauksen ja juottamisen erikoismenetelmät"

150202 Elintarvikkeiden tuotannon laitteet ja teknologia

kokopäivä- ja kirjeopetusmuodot

Toimituslautakunnan vahvistama

Tyumenin osavaltion Naftogazin yliopisto

Työntekijät: Ph.D., apulaisprofessori Krilov A.P.,

Varajäsen Ribin V.A.

© Valtion valaistusasennus korkeaan ammattivalaistukseen

"Tyumenin osavaltion Naftogazin yliopisto" 2011

LABORATORIOROBOTTI nro 1

Välineiden käsin kaarihitsaus päällystetyillä elektrodeilla

Meta robotit:

Hitsausprosessien kehittäminen käsin kaarihitsauksella päällystetyillä elektrodeilla: hitsaustavan teknisten parametrien asettaminen määritettäessä lämpötilakentässä hitsattavan metallin lämpöfysikaalisia ominaisuuksia ja hitsin geometrisia mittoja; optimaalisten tilojen valinta tietyn lämpötilan materiaalin hitsaukseen.

Materiaalit ja varusteet:

1. Kiinteän haudutusvirran käyttöikä virta-jännite-ominaisuuksilla.

2. Kuparilevyt 4 mm, koko 150 x 50 mm – 2 kpl.

3. Elektrodi "Komsomolets 100" kuparin keittämiseen.

4. Teräksinen tukilevy, mitat 10×200×200 mm.

Teoreettiset tiedot:

Kupari on sitkeä metalli, jonka ihmiset alkoivat nähdä ja hankkia kauan ennen kuin he tunsivat meidät. Maankuoressa on vain pieni määrä (~ 0,01 %), mutta ainutlaatuisten voimiensa ansiosta se näyttää monissa tapauksissa korvaamattomalta.

Kupari on diamagneettinen, muovinen ja tärkeä materiaali (γ = 8,94 g/cm3), jolla on korkea lämmönjohtavuus (λ = 0,923 cal/cm·s·0С) ja pieni sähkövastus (ρ = 1,68 µOhm·cm) sekä korkea. korroosionkestävyys. Tämä median voima merkitsee laajaa puutetta sähkö- ja kemianteollisuudessa, laivanrakennuksessa, laitteissa, metallurgiassa ja muilla valmistusaloilla.

Puhtaalla kuparilla on alhainen lujuus (σ = 216 ... 235 MPa) ja korkea plastisuus (δ = 60 %; ψ = 75 %).

Kupari sulaa 1083 0C:ssa ja kiehuu 2360…2595 0C:ssa. Kuparissa ei havaittu polymorfisia muutoksia; kaikilla sulamispisteen alapuolella olevilla lämpötila-alueilla esiintyy fcc-gradaatioita. Siksi väliaineen lämpökapasiteetti on suunnilleen sama kuin nousu ja siitä tulee 0,0915 cal/g·0С. talot, kuten hunaja, vähentävät sen sähkönjohtavuutta (kuva 1). Pieninä määrinä kispen lisää väliaineen sähkönjohtavuutta johtuen siitä, että se johtuu talojen sulamisesta niiden hapettumisen seurauksena.

Kupari reagoi erittäin aktiivisesti kaasujen kanssa, mutta ei ole vuorovaikutuksessa typen kanssa korkeissa lämpötiloissa.

Kuparin (sekä muiden värimetallien) kaarihitsaukseen pinnoitettuja elektrodeja ei säännellä kansallisilla standardeilla, ja ne on valmistettu teknisesti ja passeilla tiettyjä merkkejä varten, yritysten ja organisaatioiden varastointi ja vahvistus - elektrodien kehityslempinimi.

Elektroditangot valmistetaan vedetyistä sauvoista tai pyöreistä vedetyistä ja puristetuista tangoista, joita säätelevät standardit.

Ennen ensimmäisiä kuparin hitsaukseen tarkoitettuja elektrodeja, jotka Tomskin ammattikorkeakoulu on erottanut Komsomoletsin tehtaasta kuparilaatujen M1 ... M3 perusteella, on Komsomolets-sarjan elektrodeja (Komsomolets 100, Komsomolets MN, Komsomolets MS). Saostetun metallin hapettumisenestoaineina ferromangaani, ferropii ja kuparipii (71 % Cu, 24 % Si, 1 % Fe ja jopa 0,155 % S) poistetaan hapettumista.

Piin ylimääräinen hapettumisaste hitsimetallissa on enintään 0,3...0,7 %. Hitsausmetallin positiivinen infuusio mangaanilla ja piillä suhteessa 1:3, mikä varmistaa sulavuuden ja kuonan poistumisen metallista paremmin. Kun piitä siirretään paikalleen, hitsausmetalli haurastuu. Viime vuosisadan 50-luvulla MM3-1-, MM3-2-merkkisten elektrodit purettiin. Koska nämä elektrodit ovat hapettuneet, ne on täytetty ferrosilikiumilla, grafiitilla ja varastossa olevalla lejeeringillä: 31…35 % Si, 19…22 % Mn, 27…30 % Al. Kiinteytyneiden metalliseosten käyttö ferroseosten sijasta mahdollisti kerrostetun metallin hukkakustannusten vähentämisen, mikä paransi elektrodien valmistettavuutta.

Suurin leveys keski- ja kromipronssista valmistetuille hitsausrakenteille, joiden paksuus on keski- ja suuri (5...20 mm) saatiin ANC-1, ANC-2-merkkisten elektrodeilla, jotka valmistetaan TU IES 593- mukaisesti. 86, jotka mahdollistavat hitsauksen Yuvannyalla tehostustiloissa. Näitä elektrodeja käytettäessä hitsimetallin seostumista tapahtuu suhteellisen vähän (2...2,5 kertaa vähemmän kuin Komsomolets 100 -puikkoja käytettäessä), mikä johtaa merkittävästi korkeampaan sähkönjohtavuuteen.

Masteroitu ANC/OZM-2, ANC/OZM-3, ANC/OZM-4 merkkien korkeasti pätevien elektrodien sarjatuotannosta, jotka on tarkoitettu teknisesti puhtaan hunajan hitsaukseen, joka sisältää enintään 0,01 % happoa. Niiden tuottavuus on korkea, 4-4,9 kg/vuosi (halkaisijaltaan 4 mm:n elektrodeilla) ja kerrostumisnopeus 14,5-17,5 g A/vuosi. Enintään 4 mm:n kuparipalat hitsataan ilman reunoja leikkaamatta; 10 mm asti - yksipuolisilla reunoilla, joissa terävät viistereunat 60...70 0 asti ja tylppäreunat 1,5...3 mm. Suuremmille materiaaleille suositellaan X-tyyppistä reunan viimeistelyä. Laadukkaat ANC-sarjan elektrodit mahdollistavat saumojen leikkaamisen linjan keskeltä 20 mm asti ilman reunojen leikkaamista käyttämällä yksi- tai kaksipuolisia saumoja.

Ennen hitsaamista hitsattava metalli on puhdistettava huolellisesti oksidien ja kovettumien poistamiseksi metallin kiiltoon ja rasvattomiksi happamampien hitsausliitosten poistamiseksi. Reunat voidaan puhdistaa mekaanisesti - hiomakoneella, metalliharjoilla jne. Hiomakivellä hankaamista ei suositella, koska metallin pinnalle jääneet syvät urat toimivat lisäkontaminaation keskuksena ja vaikeuttavat rasvanpoistoa orgaanisilla yhdisteillä.

Kun kuparia käsin hitsataan suljetuilla elektrodeilla, reunat on lämmitettävä 4 mm:n paksuudesta alkaen. Lämmityslämpötila nousee kypsennettyjen reunojen paksuuden ja uunin mittojen kasvaessa.

Reunapaksuudella 5…8 mm metalli kuumennetaan 200…300 ˚С, paksuudella 24 mm – 750… 800 ˚С. ANC-1 (ANC-2) -merkin elektrodit varmistavat hitsauksen ilman metalliosien kuumenemista 10...15 mm asti tai matalalla kuumennuksella suuripituisille metallille.

pöytä 1

Suuntaustilat kuparin manuaalisessa yksivaihehitsauksessa päällystetyillä elektrodeilla

| b, mm | de, mm | Ist, A | Ud, SISÄÄN |

| 2 - 3 | 100 - 120 | 25-27 | |

| 3-4 | 120-160 | 25-27 | |

| 4-5 | 160-200 | 25-27 | |

| 5-6 | 240-300 | 25-27 | |

| 5-7 | 260-340 | 26-28 | |

| 7-8 | 6-7 | 380-400 | 26-28 |

| 9-10 | 6-8 | 400-420 | 28-30 |

Pinnoitettujen elektrodien hitsaus johtaa jatkuvaan käänteisen napaisuuden virtaan. Haudutusjuoma johtuu suhteesta Minä St.~ 50 päivää (taulukko 2) ja ANC-sarjan elektrodeille - Minä St.= (85 ... 100) d söi U d = 45 ... 50 V.

Monipallomaisille hitsausaineille, joiden paksuus on yli 10...12 mm (3...6 palloa), käytetään vikorist-elektrodeja, joiden halkaisija on 6...8 mm ja hitsaussuihkulla jopa 500 A.

Hitsaus tulee suorittaa lyhyellä kaarella ilman elektrodin poikittaisleikkausta. Kauniimmin muotoiltu sauma varmistaa elektrodin edestakaisen liikkeen. Kaaren pidentäminen terävöittää sauman muovausta, lisää ruiskutusta ja vähentää hitsausliitosten mekaanista tehoa. Käytä liitoksia hitsattaessa metallia (teräs tai kupari) tai asbestivuorauksia. Haudutus tulee tehdä alemmassa asennossa tai hieman heikommin (lattialla).

Hitsaus Komsomolets 100 -puikoilla antaa hitsausmetallille tyydyttävän mekaanisen lujuuden: σ sisään= 180...200 MPa; δ = 18…20 %; α = 1800; KCU= 0,59...0,78 MJ/m2. Sauman ja keskiosan hitsausliitoksen korkea mekaaninen lujuus voidaan saavuttaa myös korkealaatuisilla elektrodeilla, joiden tangot on valmistettu pronssista Br.KMts 3-1, Br.OF 4-0.3 ja messinkiä L90 ( σ sisään= 190...230 MPa; α = 1800).

Hitsien takominen keskeltä ilman kuumennusta lisää hitsimetallin arvoa hieman alentuneella sitkeydellä ( σ sisään= 235...242 MPa; α = 143…1800).

Hitsattujen metallien lämmönjohtavuus ja sähkönjohtavuus, joilla on samat perusmetallin parametrit, pienenevät merkittävästi. Hitsausmetallin sähkönjohtavuus tulee alle 20 % M1:n keskiosan sähkönjohtavuudesta. Pronssista Br.KMts 3-1 valmistetuilla elektrodeilla ja sauvoilla hitsattaessa hitsin sähkönjohtavuus pienenee suunnilleen saman verran.

Vikonannya Robotin ritarikunta

1. Valmistele levyt hitsausta varten V-muotoisella viisteellä reunoista 70-80˚ viisteen alta, tylppäysten ollessa 2-3 mm.

2. Aseta levyt terästyynylle 1 mm:n etäisyydellä ja muodosta kiinnitys kuvan 1 mukaisesti. 1.

3. Levyjen Viconati-hitsaus on yhdenmukainen kuvan 1 kanssa

4. Kiehumisen jälkeen jäähdytä levyt veden lähellä.

5. Tutki hitsatut levyt ja valmista niistä makromikroleikkeet syövyttämällä makroleikkaukset reagenssilla, joka sisältää 15 g kaliumdikromaattia, 10 ml rikkihappoa ja 100 ml vettä.

6. Tarkkaile hiukkasten makro-mikrorakennetta. Mikrorakennetutkimukset suoritetaan ×200:lla.

Kuva 1. Kuparilevyjen kiinnityskuvio ja hitsaus

Hän on syyllinen kostoon:

· Kuvaus lisätutkimusten suorittamismenetelmistä

· Lisätutkimusten tulokset merkitään taulukon vastaaviin sarakkeisiin;

· Symbolien muotoilu

· saatujen tulosten selitys;

· Lyhyt kuvaus robottihitsauslaitteiston rakentamisesta;

· tietyn yksikön hitsauksen tekninen prosessi.

Ravitsemus itsehillintään:

1. Varasto elektrodipinnoitteille kuparin ja metalliseosten manuaaliseen kaarihitsaukseen.

2. Manuaalisen kaarihitsauksen tekniikka päällystetyillä elektrodeilla.

3. Hitsausnukan merkintä kuparin ja muiden metalliseosten hitsaukseen.

4. Suutteet kuparin ja metalliseosten sähkökaarihitsaukseen.

5. Kuinka valita virtaa keitettäessä hunajaa juoksutuspallon alla.

LABORATORIOROBOTTI nro 2

Juottamisen teknologinen prosessi sisältää joukon operaatioita, joista tärkeimmät ovat vaiheet.

Pinnan valmistelu juottamista varten. Pinnan valmistelu ennen juottamista riippuu suurelta osin juotetun liitoksen lujuudesta ja stabiilisuudesta. Pinnan puhdistamiseen on olemassa seuraavat perusmenetelmät: 1) lämpö (sormilla, lämpimässä ilmakehässä, tyhjiössä); 2) mekaaninen (työstö leikkuutyökalulla tai hioma-aineella, vesimäntä- tai suihkupuhalluksella); 3) kemiallinen (vähärasvainen, kemiallinen etsaus, sähkökemiallinen etsaus, ultraäänetsaus yhdistettynä vähärasvaiseen ja peittaukseen).

Osien valmistelu juottamista varten Se sisältää myös erityisten teknisten pinnoitteiden levittämisen galvaanisilla tai kemiallisilla menetelmillä, kuumat tölkit (sulatusjuotteen kovetetut), ultraäänellä, pinnoituksella, lämpötyhjiöviilauksella. Usein kokoonpanoon kuuluu juotteen levittäminen, sen sijoittaminen annosteltujen työkappaleiden eteen reiästä tai kalvosta. Juotetta asetettaessa juotos on pestävä: juotteen sulattaminen uunissa tai muussa lämmityslaitteessa, lämmitys- ja jäähdytystilat.

Flux käytössä. Joskus, kun taitetaan osia juottamista varten, on tarpeen levittää sulatetta. Jauhemassaa laimennetaan tislatulla vedellä, kunnes siitä tulee ohut tahna ja levitetään lastalla tai lasitikulla, minkä jälkeen osia kuivataan termostaatissa 70-80°C:ssa 30-60 minuuttia. Kaasujuotteella juotettaessa juokstetta levitetään kuumennetun juotteen sauvaan, juotosraudalla juotettaessa juotoskolvan työosaan tai samanaikaisesti juottimesta; kun tina-lyijyjuote jähmettyy , se levitetään hartsin päällä oleviin putkiin.

Juottaminen(liitoksen lämmitys tai koottujen osien maanalainen lämmitys) muodostuu juotteen sulamislämpötilaa korkeammassa lämpötilassa, yleensä 50-100°C. Kiinteytyneiden juotosten sulamislämpötilasta riippuen juotos jaetaan korkean lämpötilan ja matalan lämpötilan juotoksiin.

Pinnat, jotka eivät pehmennä juotetta, suojataan kosketukselta juotteen kanssa erityisellä grafiittipinnoitteella, johon on lisätty pieni määrä höyryä. Sulavasta juotoshitsausta käytetään teräksen, kuparin, alumiinin ja kovien metalliseosten, taittuvien geometristen muotojen osissa. Tämä prosessi vaatii suuren määrän juotetta. Erilainen juottaminen on juotos juotolla, joka kulkee sulavaa juotetta pumpattaessa ja muodostaa sulatteen yläpuolelle virtauksen. Juotososa liikkuu vaakasuunnassa. Tällä hetkellä torkannya-kylpy on juotostyössä. Radioelektroniikkateollisuus polttaa paljon käsiradioeditoinnin tuotannossa.

3. Juotosmenetelmät

Juotosmenetelmät luokitellaan käytetyn lämmityselementin tyypin mukaan. Alan suurin laajentuminen on juottaminen säteilylämmityksellä, exoflux, juotoskolvit, kaasupuolivuotus, langallinen, sähkökaari, induktio, sähkö, juottaminen uuneissa.

Juotos säteilylämmitykseen. Juottoon kuuluu kvartsilamppujen, defokusoidun elektronisen vaihtimen tai kvanttigeneraattorin (laser) voimakkaan valovirran käyttö. Liitoksia vahvistava rakenne sijoitetaan erityiseen säiliöön, jossa syntyy tyhjiö. Imuroinnin jälkeen täytä säiliö argonilla ja aseta se lähelle laitetta, jonka molemmille puolille on asennettu kvartsilamppu lämmitystä varten. Lämmityksen päätyttyä kvartsilamput sammutetaan ja laite ja osat jäähtyvät. Laserlämmitystä jäähdytettäessä kapeassa säteessä syntyvä lämpöenergia varmistaa oksidisulan haihtumisen ja sahaamisen perusmetallin ja juotteen pinnalta, jolloin liitokset pysyvät ilmakehässä jähmettymättä. pala kaasumaista väliainetta haku Säteilyjuotosmenetelmällä energia muunnetaan lämmöksi suoraan juotteen materiaalissa ja juotettavissa osissa. Tämä juotosmenetelmä ei ole triviaali.

Exoflus juotos. Periaatteessa tätä menetelmää käytetään korroosionkestävien terästen juottamiseen. Levitä ohut jauhemainen juoksutepallo puhdistetulle alueelle. Aseta eksoterminen seos työkappaleiden vastakkaiselle puolelle. Seos koostuu erilaisista komponenteista, jotka asetetaan useiden millimetrien tahnan tai brikettien muotoon. Koottu rakenne asennetaan pysähdyksiin ja asetetaan erikoisuuniin, joka sytytetään eksotermisessä seoksessa 500°C:ssa. Eksotermisten reaktioiden seurauksena metallin pinnan lämpötila nousee ja juote sulaa. Tällä menetelmällä juotetaan päällekkäisiä liitoksia ja pienten rakenteiden valmiita lohkoja.

Juottaminen juotosraudoilla. Perusmetalli kuumennetaan ja juotos sulatetaan käyttämällä juotosraudan metallin massaan kertynyttä lämpöä, joka kuumennetaan ennen juottamista tai prosessin aikana. Matalan lämpötilan juottamiseen käytetään juotoskolvia, joissa on jaksollinen lämmitys, jatkuva lämmitys, ultraääni ja hankaus. Juotosraudan työosa on valmistettu punaisesta kuparista. Juotosrautaa kuumennetaan ajoittain prosessin aikana ja elektrodit lämmitetään kolmannen osapuolen lämmönlähteenä. Jatkuvasti lämmitettävien juotosraudien tulee olla sähköisiä. Lämmityselementti koostuu nikrominuokasta, joka on kierretty asbestipalloon, kiilleen tai keraamiseen holkkiin, joka on asennettu juotosraudan keskikärjeen. Juotosraudat, joissa on jaksollinen ja jatkuva kuumennus, käytetään usein rautapitoisten ja värillisten metallien juoksutusjuottoon pehmeillä juotteilla, joiden sulamispiste on alle 300–350 °C. Ultraäänijuottimia käytetään juoksutteenvapaaseen matalalämpöiseen pinnan juottamiseen ja alumiinin juottamiseen matalassa lämpötilassa sulavilla juotteilla. Oksidisulat ovat vuorovaikutuksessa ultraäänitaajuuskuorten kanssa. Hiomajuottimia voidaan käyttää alumiiniseosten juottamiseen ilman sulatetta. Oksidisulate poistuu juotosraudan hankauksen seurauksena metalliin.

Kokoonpanojen taittaminen juottamista varten on tärkeää. Taittamisen on varmistettava osien keskinäisen asennon kiinnittäminen vaaditulla rakolla ja juotteen läsnäolo raossa. Näissä tapauksissa, kun juote asetetaan kalvopalan taakse ja sitten kattilaa lämmitetään (esimerkiksi tyhjiöuunissa), on varmistettava, että osat puristuvat kokoon juotoslämpötilassa korkeimmissa lämpötiloissa. Jos tämä vaiva ei riitä, liian paksu sauma johtaa epätyydyttävään työskentelyyn. Äärimmäinen puristus voi vahingoittaa juotettua vuzolia.

Käytä erikoislaitteita osien puristamiseen juottamisen aikana. On tarpeen varmistaa, että puristus varmistetaan mekaanisella puristamalla ja puristettavan materiaalin lämpötilalaajenemisen ja puristettavan materiaalin välisellä erolla. Jäljelle jäävä menetelmä on usein sama, jos juotosprosessi suoritetaan korkeissa lämpötiloissa.

Gazopolumyana juottaminen. Kun juottamista kuumennetaan, syntyy puolet kaasutiivisteestä. Sekoita palavaksi kaasuksi erilaisia kaasumaisia tai harvinaisia hiilihydraatteja (asetyleeni, metaani, höyry jne.) ja vettä, jotka kuumennettaessa seoksessa happamuuden kanssa antavat puoliintumisajan korkeassa lämpötilassa. Suuria osia juotettaessa syttyvät kaasut ja nesteet jähmettyvät happamaksi, pienempiä osia juotettaessa ne kerääntyvät ilmaan. Juotos voidaan tehdä joko erikoispolttimella, joka antaa leveän hartsikärjen, tai tavallisilla hitsauspolttimilla.

Juottaminen ytimiin juotteen sulaessa. Kun juote sulaa kylvyn lähellä, se peitetään juoksutepallolla. Ennen juottamista valmistettu osa upotetaan sulaan juotteeseen (metallikylpy), joka on myös lämmönlähde. Käytä metallikylpyihin kupari-sinkki- ja metallijuotteita.

Juottaminen sulaan suolaan. Varastointisäiliö valitaan juotoslämpötilan mukaan, mikä on tarpeen, jotta saavutetaan suositeltu kylpylämpötila 700-800 ° C, kun työskentelet juotosvarastossa. Kylpy koostuu natriumkloridista, kaliumkloridista, bariumkloridista jne. Tämä menetelmä ei vaadi pysähtyviä juoksutteita ja kuivaa ilmakehää, koska varastosäiliö on valittu siten, että se varmistaa oksidien hajoamisen, puhdistaa juotetut pinnat ja suojaa niitä hapettumiselta lämmityksen aikana, eli se on juoksutetta.

Osat valmistetaan ennen juottamista, juote asetetaan sauman päälle haluttuihin kohtiin, minkä jälkeen se lasketaan sulatuspallojen, sulatteen ja lämmön kylpyyn, jossa juote sulaa ja täyttää sauman.

Valokaarijuotto. Valokaarijuotteessa kuumennus tapahtuu suoran kaaren kautta, joka palaa osien ja elektrodin välillä, tai epäsuoran kaaren kautta, joka palaa kahden hiilielektrodin välissä. Kun suoran toiminnan kaari on oikosulussa, on käytettävä hiilielektrodia (lastikaari) ja ennen kaikkea metallielektrodia (metallikaari), jota käytetään itse juotteen leikkaamiseen. Ohjaa hiilikaari juotteen avulla tangon päähän niin, että se koskettaa epäjaloa metallia, jottei osan reunoja sulaisi. Metallikaari tulee muodostaa riittävällä voimalla sulattaakseen juotteen ja tuskin sulattaakseen perusmetallin reunoja. Käytä suorakaareen juottamiseen korkean lämpötilan juotetta, jotta se ei häiritse sinkkiä. Epäsuoran ruiskutuksen hiilikaaren avulla juotosprosessi voidaan suorittaa kaikentyyppisillä korkean lämpötilan juotteilla. Lämmittääksesi tällä tavalla, sulje erityinen hiiliuuni. Virtaus elektrodeille syötetään kaarihitsauskoneesta.

Induktiojuotto (juottaminen suurtaajuuksilla). Induktiojuottamalla osat kuumennetaan pyörresuihkuilla ja indusoidaan niihin. Induktorit valmistetaan kupariputkista, poikkileikkaukseltaan mieluiten suorista tai neliömäisistä juottamista helpottavien osien konfiguraatiosta riippuen.

Induktiojuotoksessa kappaleen kuumennus juotoslämpötilaan saadaan aikaan korkean pitoisuuden sijaisenergialla. Induktorin suojaamiseksi ylikuumenemiselta ja sulamiselta käytetään vesijäähdytystä.

Sähköinen juottaminen. Tällä juotosmenetelmällä matalajännite (4-12) tai jopa suuritehoinen (2000-3000 A) sähkövirta johdetaan elektrodien läpi ja kuumennetaan korkeaan lämpötilaan lyhyessä tunnissa; Osat lämmitetään sekä lämmitettyjen elektrodien lämmönjohtavuudella että lämmöllä, joka näkyy virtana kulkiessaan itse osien läpi.

Kun sähkövirta kulkee läpi, juotettava liitos kuumennetaan juotteen sulamislämpötilaan ja juotos sulaa täyttääkseen sauman. Kosketusjuotto tulee tehdä joko erikoisasennuksissa käyttöiän varmistamiseksi suuritehoisella ja pienjännitesuihkulla tai peruskoneissa kontaktihitsauksessa.

Juottaminen uuneissa. Juottamiseen käytetään sähköuuneja ja joskus puoliuuneja. Osien lämmitys ennen juottamista vaihtelee alku-, uusi- tai kuivatehoympäristöissä. Juotos korkean lämpötilan juotteilla tärisee pysähtyneiden juoksutteiden vuoksi. Kun juotetaan uuneissa, joissa on kontrolloitu ydin, chavunista, kuparista tai kupariseoksista valmistetut osat, jotka puristavat juotteita, kerätään valmistajalta.

Puolimetallien juottaminen ei-metallisten materiaalien kanssa. Juotoskoneita voidaan käyttää metallien liittämiseen lasin, kvartsin, posliinin, keramiikan, grafiitin, suprajohteiden ja muiden ei-metallisten materiaalien kanssa.

Juotoksen jälkeinen puhdistus sisältää ylimääräisen juoksutteen poistamisen. Suutteet, jotka usein katoavat koneen juottamisen jälkeen, menettävät uuden ilmeensä, muuttavat sähkönjohtavuutta ja aiheuttavat korroosiota. Siksi niiden ylijäämä juottamisen jälkeen kutistuu, mutta poistetaan ehdottomasti. Ylimääräinen hartsi ja alkoholi-hartsi-fluksit eivät aiheuta korroosiota, mutta ennen käyttöä ne on poistettava, huuhdeltava alkoholilla, alkoholi-bensiiniseoksella ja asetonilla. Aggressiiviset happamat juoksutteet, joissa on kloorivetyhappoa tai suoloja, tulee pestä huolellisesti pois kuumalla ja kylmällä vedellä hiusharjoilla.

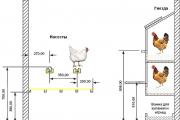

Tyypilliset juotetut osat on esitetty kuvassa. 2.1. Juotetut saumat erotetaan hitsatuista niiden rakenteellisen muodon ja valaistustavan mukaan.

Juotosliitoksen tyyppi valitaan kokoonpanolle esitettävien käyttövaatimusten ja kokoonpanon teknologisen tason perusteella ennen juottamista. Laajin liitostyyppi on lamellijuotto.

Pieni 2.1. Tyypilliset juotetut osat

Solmuissa, joita käytetään merkittäviin sovelluksiin, vaaditaan sauman laadun lisäksi tiiviys, osat tulee liittää päällekkäin. Limittäiset saumat varmistavat oikean liitännän, käsin sovituksen eivätkä häiritse sovitustoimintoja, kuten juotettaessa tai jiirissä.

Tahrat liitokset voivat pysähtyä osissa, joissa on irrationaalista valmistaa metallia kokonaisesta kappaleesta, sekä tapauksissa, joissa ei ole viisasta sotia metallia vastaan. Ne voidaan tiivistää matalapaineyksiköissä, joissa tiiviyttä ei vaadita. Juotteen (erityisesti matalan lämpötilan juotteen) mekaaninen arvo on pienempi kuin liitettävän metallin arvo; juotossauman yhtenäisyyden varmistamiseksi paina juotetta vinosti (jiirissä) tai porrasaumalla, kunnes se on litteämpi; Tämä tehdään usein käyttämällä sauvaliitoksen ja limityksen yhdistelmää.

Juottamalla voidaan valmistaa useista osista koostuvia taittokokonaisuuksia ja rakenteita yhdessä värähtelyjaksossa (kuumennus), mikä mahdollistaa juottamisen (toisin kuin hitsauksen) tarkastelun ryhmämenetelmänä, materiaalien yhdistämisen ja muuntamisen erittäin tuottava teknologinen prosessi, joka on helppo koneisoida. ja automaatio.

Juotettaessa seuraavat viat ovat mahdollisia: juotettujen elementtien siirtyminen; uppoaa saumoissa; juotetun sauman huokoisuus; sulate ja kuonasulkeumat; halkeamia; älä eksy; paikan ja maan muodonmuutokset.